在食品企业中,一次能源(水和煤)和二次能源(蒸汽、空气和工业用电)的综合利用非常普遍,而不同的能源在生产运行中综合利用方式、成本占比、统筹调度等均不尽相同。其中蒸汽作为重要的携能工具,其管网系统十分庞大、复杂,在实际生产运行成本中占有非常大的比例,同时由于管理上蒸汽计量点的布控缺失、配置不合理等原因,也会影响到食品产品的品质不高、品质不稳定、废品率居高不下;还会对安全生产造成一定的影响,造成安全事故无数据支持,无据可查。另外,食品企业面临发展的同时,也必须面对生产成本压力、节能减排、能源循环利用、生产安全稳定运行、企业精细化管理等诸多问题。因此,食品企业引进能源计量设备,组建企业计量管理队伍,建立能源管理制度势在必行,企业的经济效益和社会效益都能得到极大提升。

作为生产流量计的专业厂家,在众多客户群中,我们和食品企业有长达15年以上的合作经验,与食用油企业、啤酒企业等均建立了长期的合作伙伴关系。下面就主要介绍我公司流量产品在某食品集团的分厂蒸汽系统的应用案例。

该厂有三条饮料生产线(其中热充两条,无菌一条),方便面生产线五条。蒸汽日用总量约500-600吨,其中方便面生产线消耗蒸汽约300-360吨。

(一) 正引进能源计量设备以前的基本状况

1、 管道损失较大:蒸汽输送过程中安全经济运行是衡量运行质量的重要指标,其中管网热损的大小是考核蒸汽管网系统运行效率高低的主要指标之一,据有关资料显示,合理的管网损失率应控制在5-10%左右,国外供热企业采用先进的管网敷设技术,管网损失能够控制在3%-5%以下。

但该厂在实际生产运行中,热损居高不下,一般在12%以上,特别是在生产淡季管网损失更高,很少能够控制该指标在合理范围内,造成极大的浪费。数据显示:该分厂正常生产时,每天消耗蒸汽平均600吨,每吨蒸汽综合成本价格240元,如果控制在合理水平(例如将管损从12%控制在7%),那么每年节约成本:600×240×(12%—7%)×300天=216万元。

2、 现场无流量显示:该分厂食品车间,由于生产过程自动化程度不高,人工控制蒸汽使用的情况比较普遍,在没有可靠数据可供参考的情况下,造成食品品质非常不稳定,废品率居高不下;同时人工控制蒸汽的生产方式又带来了一定的盲目性,造成蒸汽浪费。

3、 蒸汽利用率不高:由于蒸汽管网系统过于复杂、分布不合理,并且缺少管网内部温度、压力、流量等测点,致使部分管道内蒸汽流向、流量及冷凝状况不明,管理者不得不凭经验进行操作, 放空、排空现象得不到遏止,造成蒸汽的极大浪费。

4、 管网改造难度增加:在该分厂蒸汽系统改扩建进程中,由于蒸汽计量数据的缺失,管网的路径设计和管道规格的选择等难免有盲目性,带来设备用汽压力不足、新增流量点用汽量过大引起的管网波动等问题,造成施工反复及生产不平稳,成本上升。

5、 精细化管理:随着生产规模的不断扩大,蒸汽系统在不断改扩建进程中,形成了多环、多级的复杂状态,无精细化的蒸汽用量数据可以利用,形成部门考核(公用部门和各生产车间)、设备考核(饮料线之间和面线之间)、班次考核过程中,管理者只能进行“宏观粗放”式管理,造成部门之间矛盾增加,产生内耗。“考核不是最终目的,考核是监督和科学引导各级生产人员综合利用能源的开始”

(二) 能源计量设备在现场的应用

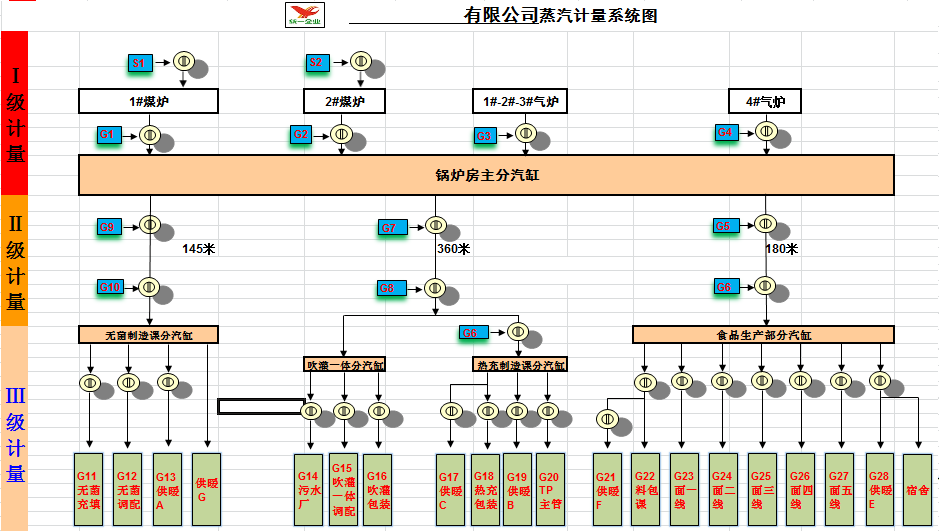

经过详细的需求调研,提出了“分级管控”的思路,就是在具备设计合理、结构清晰完整的蒸汽管网中(参考下图),将流量计量点设计安装在每一个主干管网和分支管网中,按照流量计量点自汽源开始,由用汽近端至用汽末端和具体用途划分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四级计量点,来进行单管道(同一管道,不同距离)的管损测量和管损分析,如G7和G8之间;多管道(多个入口管道,多个出口管道)的管损测量和管损分析,如G1+G2+G3+G4和G5+G7+G9之间;生产线的耗能比对,如G23~G27。Ⅰ、Ⅱ级计量点由公用部门管控,Ⅲ级计量点由食品车间管控,Ⅳ级计量点在系统图中未体现。

1、 蒸汽计量系统

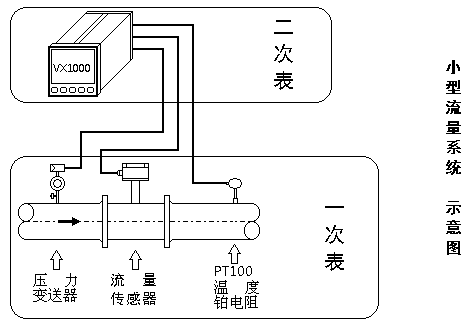

1.1系统构成 每个蒸汽流量计量点是由一次表(温度传感器、压力变送器、流量传感器)和二此表(流量积算仪)四种现场仪表共同工作所组成的小型流量系统,测量误差为系统误差;如右图示:

完整的蒸汽计量系统

就是由在主干管网和

分支管网安装的若干

个小型流量系统组成。

1.2系统简介 该分厂蒸汽计量系统图中显示,纳入系统的Ⅰ、Ⅱ、Ⅲ三级计量点共计31个,其中锅炉上水计量点2个(DN50),蒸汽计量点29个(DN50~DN200),用于完成管损分析、部门考核等;另外Ⅳ级蒸汽测试点19个(DN25~DN100),用于完成生产过程的自动控制、设备考核等。

1.2系统投资估算 如上所述,每个蒸汽测量点由流量、温度、压力传感器和流量积算仪以及仪表箱电缆等附件组成。其中除流量传感器外,其余设备均为通用型,故价格相同。流量传感器按仪表口径定价,口径越大价格越高。目前在该公司使用的仪表口径由DN20至DN200约11种。价格每套由1.4万元至3万元不等。

上述的该公司分厂I—III级计量系统计量点共31个,设备采购费用约70万元。安装由分厂自行完成。

2、 蒸汽计量系统实施 蒸汽计量系统的项目实施是按照以下阶段来实现

|

阶段序号 |

阶段内容 |

实施方 |

时间预算 |

|

第一阶段 |

需求调研: (1) 明确计量点分布级别 (2) 蒸汽管网图的建立(走向/长度/管道规格/保温/疏水器/分汽缸/计量测试点安装条件/计量测试点的选型技术参数) |

甲乙双方 |

一周 |

|

第二阶段 |

设计阶段:口径选择/仪表配套/安装点选择 |

乙方 |

一周 |

|

第三阶段 |

供货阶段:签订供货合同,制定供货周期 |

甲方 |

一个月 |

|

第四阶段 |

现场安装:(技术培训,保障安装标准的有效实施) 停产时批量安装;生产间隙计划性安装 |

甲乙双方 |

一个月; 半年 |

|

第五阶段 |

调试维护:在使用蒸汽状态下进行安装检查和调试维护 |

乙方 |

服务协议 |

|

第六阶段 |

系统改善:安装施工纠错;口径/管道调整; |

甲乙双方 |

服务协议 |

|

第七阶段 |

日常管理:甲方应组织人员成立能源计量职能部门 |

甲方 |

日常 |

|

第八阶段 |

改、扩建:提供电话服务和现场服务 |

甲乙双方 |

不确定 |

3.蒸汽计量系统控制指标

3.1锅炉运行考核 煤/蒸汽比,燃气/蒸汽比,水/蒸汽比为锅炉运行效率提供数据支持。

3.2管网损失考核 整体管损和局部管损是节能改善的重要数据基础,整体管损数据的上升,体现了一个或多个局部管损的异常变化。

3.3生产管理考核

3.3.1设备能耗指标:

3.3.2产品能耗指标:

3.3.3绩效管理考核指标:

4.蒸汽计量系统作用

(3) 4.1避免盲目操作 通过流量积算仪的强大功能,对蒸汽管网测量点的流量、温度、压力等数据实时跟踪显示,减少蒸汽放空和调整操作时的波动,从而获得更高的蒸汽使用效率。

(4) 4.2管损分析 节能改造 对蒸汽管道进口、出口流量进行比较计算分析并得到数据表格,利用表格中的数据可准确掌握管道散热损失情况,并对测试数据进行归纳整理,为将来冷凝水回收利用等节能改造措施提供运行数据依据。

(5) 4.3有效提升管理 有利于生产数据的形成,得到总蒸汽用量及各部门蒸汽用量、蒸汽负荷的总体变化规律、管网蒸汽损失;为部门、班次等管理绩效考核提供数据依据;不同生产线和不同食品种类的耗汽横向分析和纵向比对从而实现蒸汽管理从定性(生产安全性)提升到定量管理(蒸汽节能降耗)。

(6) 4.4保证稳定运行 当蒸汽管网流量超出设定范围时,将产生报警提示,现场操作工会及时响应,按照操作程序解除报警,更好的保证产品品质,减少浪费。

(7) 4.5服务于管网维护 为管网日常维护和改扩建,提供数据依据,发现和导出有效的解决保温、防腐、补偿、固定、防水、泄漏等问题和解决方案。

(8) 4.6应用广泛 由于蒸汽和空气、水、油品等能源在实际生产运行中的管理模式基本相似,所以蒸汽计量系统为空气、水、油品计量系统的建立提供了许多借鉴意义,现在分厂的空气、水计量系统已陆续建立,油品系统正在筹划中。

三、总结

经过分阶段现场实施,管网损失已经降到了合理水平,同时在Ⅲ、Ⅳ级计量仪表中,已经可以根据计量仪表的数据来核算不同生产线和不同食品种类的耗汽横向分析和纵向比对,使复杂的蒸汽管网,在逻辑结构上趋于合理,部门管理的“责权利”更加明确清晰,曾经面对的问题均得到充分解决。目前,该企业大部分分厂已经采纳能源计量分析系统,计量点已经涵盖煤、蒸汽、空气(高压、低压)、水、油品和工业用电等,而且我公司已成为蒸汽、空气、水、油品等流量计量设备的协议供货商及能源系统管理服务顾问。